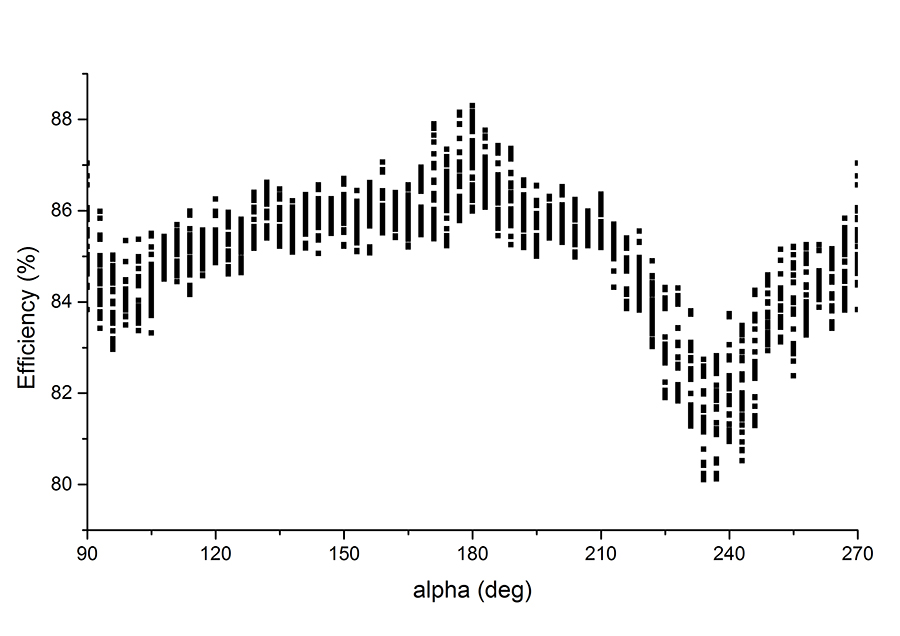

图1:明阳智能海上机位智能优化模块自动排布结果

明阳智能海上机位智能优化模块自动排布结果显示,不同机位排布方案导致的发电效率偏差值最高可达8%左右,如何精准锁定发电效率最高的排布点呢?

在传统的排布机位方法中,工程师凭借技术经验在少量机位排布方案中模糊化优选,而机位排布是一个复杂的系统工程,“经验”往往存在偏差,进而导致发电量的损失。

明阳智能海上机位智能优化模块可以实现在1-2小时内快速完成上万种排布方案的迭代寻优计算,并对所有排布方案进行清晰的量化处理,快速为客户锁定发电量最大的机位排布坐标。

需要强调的是,海上机位智能优化模块之所以能够精准锁定最佳机位排布坐标,原因在于明阳智能抓住了“偷走”海上风电场发电量的两大关键因素:尾流及风向,并基于全生命周期对其进行研究。

基于对100个实际案例的研究,并基于尾流模型、风向年际变化等数据对年等效满发小时数进行精准计算,明阳智能风资源工程师发现,尾流和风向对发电量的影响堪比陆上机位排布中的复杂地形因素影响。因对尾流场分布、风向年度变化的描述与风场全生命周期的实际情况不符,造成的年等效满发小时数偏差最高可超过200小时。

通过海上机位智能优化模块精准描述尾流场分布以及全生命周期风向变化是提升海上风电项目发电量的关键。

尾流损失的大小直接影响整场的年发电量值。统计数据显示,尾流损失降低1%,年等效满发小时数至少提升30小时,IRR至少提升0.5%。

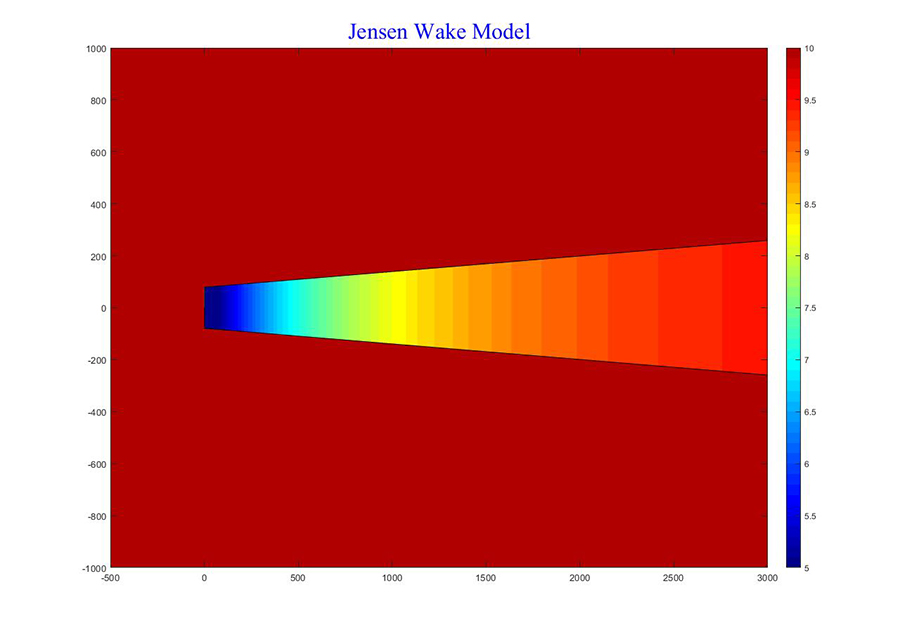

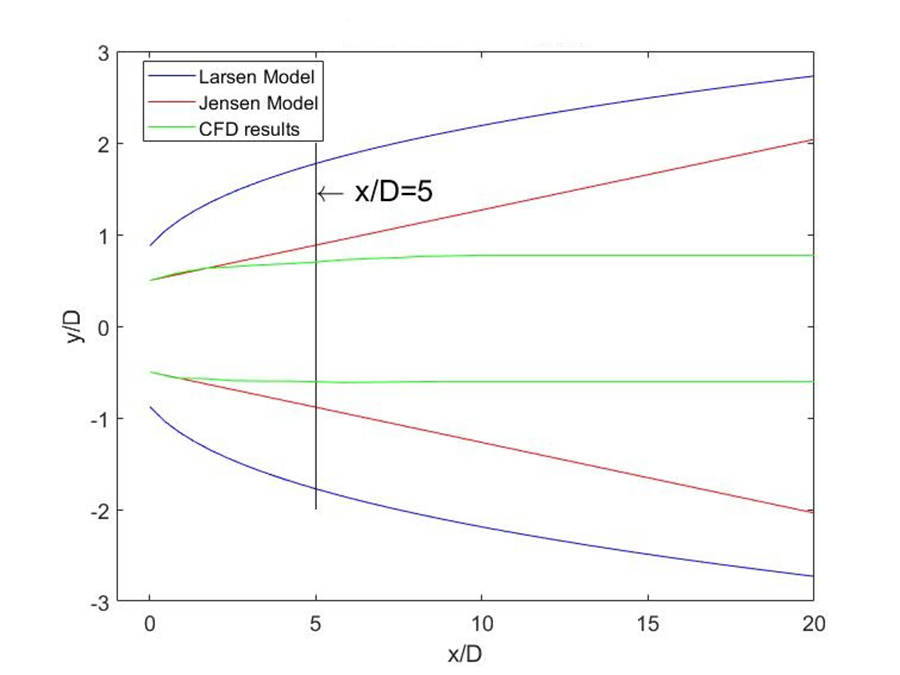

目前,机位排布主要通过经验公式计算尾流场分布,不同的经验公式计算得出的尾流场有极大偏差。下图为Jensen尾流模型与Larsen尾流模型计算得出的尾流场分布,呈现出了不同的结果。经验公式所描绘的尾流场分布与海上风场实际尾流分布不一致是导致风场实际发电量与计算发电量偏差较大的主要原因。

图2:Jensen尾流模型与Larsen尾流模型计算得出的尾流场分布

以先进的尾流计算模型为内核的海上机位智能优化模块破解了这一难题。明阳智能海上技术专家对MySE平台机组整机模型的叶片与转速、三种尾流描述方法(包括经验公式法、制动盘模拟法、大涡模拟法等),以及常见的十余个尾流经验公式做了深入研究,并利用CFD仿真中先进的大涡模拟技术计算真实尾流场分布,最终拟合推导出了针对MySE平台机组的尾流计算模型。

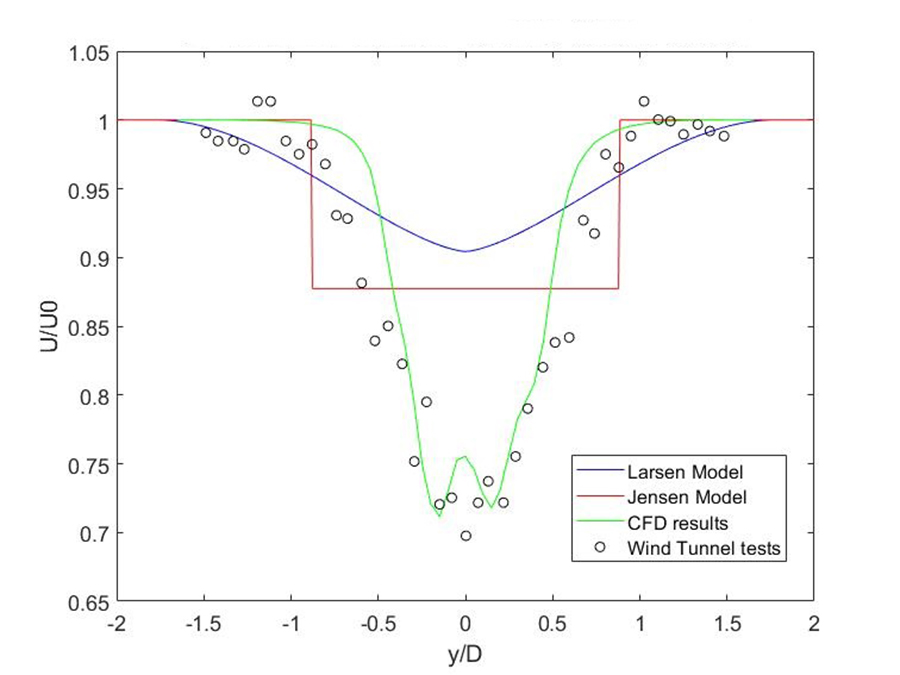

为了验证尾流计算模型的准确性,明阳智能采用美国NREL实验室的风洞试验结果,与经验公式及拟合尾流计算模型做了比对分析。由图3可见,采用经验公式推导在超过4D距离后,计算偏差逐渐增大,最大可达20%,而明阳智能尾流模型计算结果与实际情况的偏差值仅为3%左右。尾流计算模型与MySE平台机组完美匹配,实现了尾流场分布的准确描述,进而实现了最高发电量的精准计算。

图3:不同经验公式、CFD仿真的尾流模型与风洞试验的测试数据对比图

破解尾流损失难题后,明阳智能海上机位智能优化模块进一步攻克风向难题。

受限于风场建设周期制约,大多数海上风电项目机位排布定点都是依靠测风塔一个完整年的风向数据。但实际情况是,风向是存在年际变化的,这意味着今年测风数据排布最优机位方案并非适用于明年,更不适用于整个生命周期。海上机位智能优化模块完美地解决了这个问题。

以某海上风场项目为例,通过海上机位智能优化模块快速完成上万种排布方案的迭代寻优计算,找出发电量前五的机位排布方案,结果如下表。

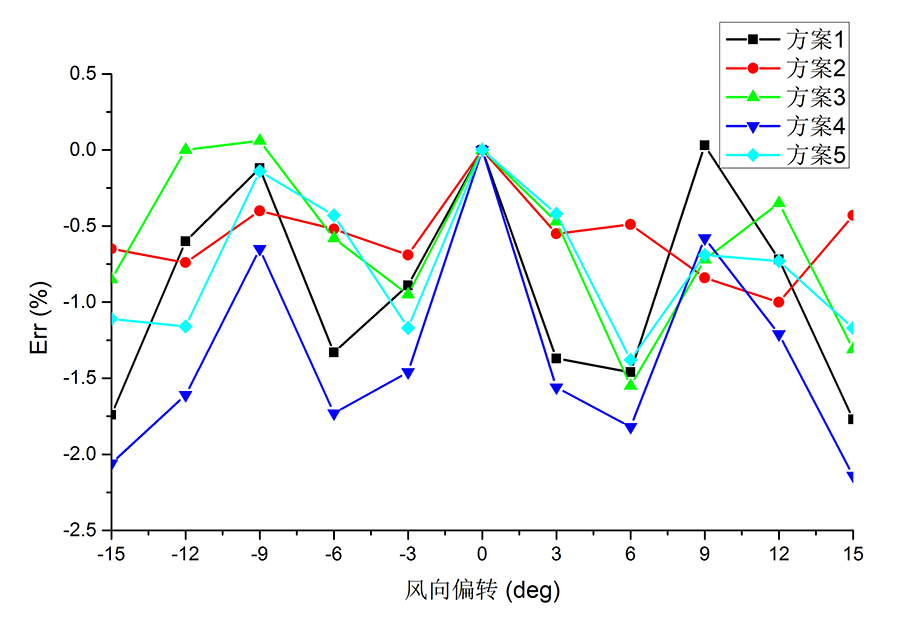

风向偏转对不同机位优化方案的影响

由下图可知,在不考虑25年风向变化的前提下,方案4的年等效满发小时数最高,其他方案年等效满发小时数降低0.22%~0.65%。而考虑风向的年际变化影响后,方案2的年等效满发小时数最高。从风向对年等效满发小时数影响差异上分析,方案2损失的年等效满发小时数仅为0.24%,而方案4损失高达2.39%,两方案差异为2.15%。

图4:考虑全生命周期风向偏转的不同机位排布方案对比

由图中数据可见风向偏转对年等效满发小时数影响之大,方案2最终成为最优机位排布方案。

而如若在这个海上风场仅根据测风塔某一年的风向数据做机位排布,随着风向的年际变化,在风场的全生命周期中,年等效满发小时数减少92.6h,以10万千瓦容量风场计算,客户将损失至少1.9亿元的经济收益。

“出生决定一生”,明阳智能突破了传统手动排布方法的技术经验限制,以领先的尾流计算模型、贴合全生命周期的风向分析方法,精准锁定最优机位排布,规避25年全生命周期内的发电量损失,为客户提供最佳风场布局选择,实现了对海上机位布控的全面引领。

来源:明阳智能